Компонентный ремонт промышленных блоков: что это и как он спасает от многомесячного простоя

В условиях непрерывного производственного цикла каждая минута простоя оборудования оборачивается существенными финансовыми потерями. Когда происходит отказ электронной системы управления, у обслуживающего персонала часто есть два принципиальных пути решения проблемы: блочный и компонентный ремонт. Первый подход подразумевает замену целого модуля на новый или б/у аналог. Он кажется быстрым, но сопряжён с длительным ожиданием поставок, высокими затратами и потенциальными сложностями с интеграцией. Второй путь – это компонентный ремонт, точечное восстановление неисправного элемента. Данная методика – удел настоящих специалистов, обладающих глубокими знаниями, опытом и специализированным технологическим оснащением. Именно она позволяет не просто вернуть оборудование к жизни, а сделать это оптимально по времени и стоимости.

Разбираем принцип «на пальцах»: почему не стоит менять блок целиком

Чтобы понять суть и ценность восстановления на компонентном уровне, рассмотрим гипотетический, но очень распространённый случай. Представьте печатную плату управления промышленным электроприводом. В процессе эксплуатации из строя вышел силовой транзистор (MOSFET или IGBT-модуль). Стоимость этой детали на рынке составляет лишь небольшой процент от цены всего управляющего модуля. Однако его самостоятельная или неквалифицированная замена невозможна в силу ряда причин:

- Требуется точная диагностика для подтверждения неисправности именно этого элемента, а не связанных с ним цепей.

- Необходимо специальное оборудование для безопасного демонтажа и монтажа компонентов, чувствительных к статическому электричеству.

- Нужно строгое соответствие техническим параметрам нового элемента, включая рабочие токи, напряжения, частотные характеристики и тепловые режимы.

Таким образом, замена одной микросхемы или транзистора превращается в высокотехнологичный процесс, итог которого – полностью работоспособный оригинальный блок, сохранение всех заводских программных настроек и аппаратной среды, а также многократная экономия средств.

Этапы профессионального компонентного ремонта: глубже, чем кажется

Наша компания специализируется на глубоком восстановлении промышленной электроники. Каждый заказ проходит многоступенчатый технологический цикл, гарантирующий качество и надёжность.

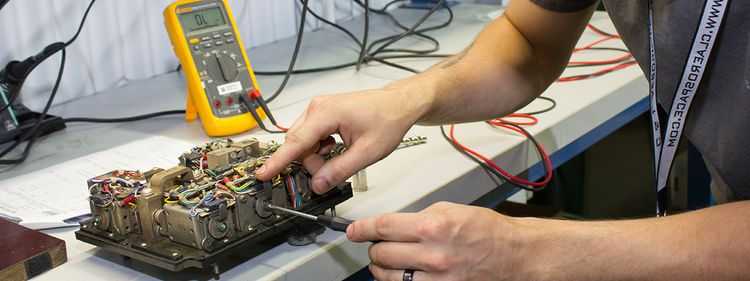

Точная диагностика: поиск корня проблемы

Первый и критически важный этап – определение неисправного компонента. Мы не ограничиваемся визуальным осмотром и «прозвонкой».

- Анализ сигналов с помощью современных цифровых осциллографов позволяет оценить форму и корректность управляющих импульсов, обнаружить искажения и помехи.

- Тепловизионный контроль помогает выявить элементы со скрытым перегревом, которые не имеют внешних признаков повреждения, но работают на пределе своих возможностей.

- Имитация рабочих режимов на специализированных испытательных стендах даёт возможность воспроизвести условия, в которых эксплуатируется устройство, и зафиксировать момент и причину сбоя.

Ответственный подбор комплектующих

Качество восстановления напрямую зависит от используемых деталей. Мы строго следуем принципу:

- Применение оригинальных компонентов от производителей-партнёров.

- В случае отсутствия оригинала – подбор сертифицированных аналогов от ведущих мировых брендов, чьи параметры полностью соответствуют или превосходят требуемые.

- Полный отказ от безымянных деталей с сомнительным происхождением. Это гарантирует долгий срок службы после ремонта и стабильную работу в условиях вибрации, перепадов температур и повышенной нагрузки.

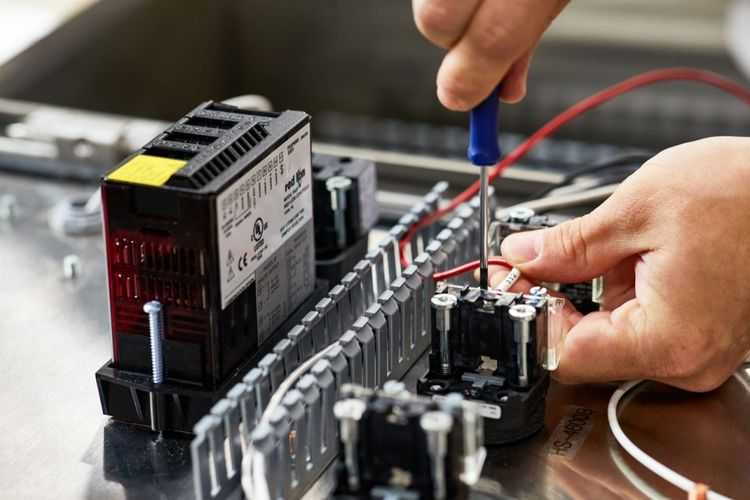

Технологичный процесс восстановления

Непосредственная замена элементов проводится в специально оборудованной лаборатории.

- Все работы ведутся на профессиональных паяльных станциях с точным регулированием температуры и обязательной защитой от электростатического разряда (ESD).

- Для работы с миниатюрными элементами, такими как BGA-компоненты (шариковые матричные массивы), используется микроскоп. Это обеспечивает идеальную точность позиционирования и контроль качества пайки каждого контакта.

- Используются технологии монтажа и демонтажа горячим воздухом, инфракрасным нагревом, а также пайки в защитной азотной среде для предотвращения окисления.

Всестороннее тестирование – основа долгосрочной гарантии

Отремонтированный модуль не просто включается для проверки «на искру». Мы проводим комплексные испытания, которые являются залогом нашей гарантии на работы сроком до 12 месяцев.

- Стендовые испытания под нагрузкой: устройство запускается на специальном оборудовании, имитирующем реальные условия работы, включая пиковые и продолжительные режимы.

- Проверка всех интерфейсов и функций: тестируются цифровые и аналоговые входы/выходы, коммуникационные протоколы, реакции на управляющие сигналы.

- Контроль теплового режима: финальная проверка работы всех элементов в штатном тепловом диапазоне.

Наши услуги охватывают полный спектр задач по восстановлению промышленной электроники: от компонентного ремонта блоков управления, источников питания и сервоприводов до сложного восстановления многослойных печатных плат и программирования микросхем памяти. Мы работаем с оборудованием для металлообработки, пластика, упаковки, текстиля и других отраслей.

Выгода для предприятия: подводим итоги

Резюмируя, компонентный ремонт – это стратегически верный выбор для сохранения эффективности производства.

- Минимальный простой: Срок восстановления измеряется днями, а не месяцами ожидания нового блока.

- Существенная экономия: Стоимость ремонта, как правило, в разы ниже цены нового модуля или даже его официальной замены.

- Сохранение системы: Оборудование остаётся «родным», не требуя дорогостоящих и длительных процедур перенастройки, калибровки или адаптации программного обеспечения.

Для нас компонентный ремонт является основным приоритетом, поскольку он в наибольшей степени отвечает интересам заказчика, обеспечивая экономическую целесообразность и оперативность. Чтобы оценить возможность такого восстановления для вышедшего из строя электронного модуля вашего оборудования и получить детальную консультацию, рекомендуем заказать выездную диагностику нашего инженера. Это позволит точно определить неисправность и составить оптимальный план работ.

Обращайтесь к нам – мы вернём к жизни ваше промышленное оборудование с максимальной эффективностью.